Bảo dưỡng Chiller phải qua 7 bước, cùng chúng tôi xem quy trình bảo trì diễn ra thế nào. Của bền tại người, cùng tìm hiểu và áp dụng ngay cho tài sản thiết bị của mình.

Bảo dưỡng Chiller như thế nào?

1. Bảo dưỡng Chiller

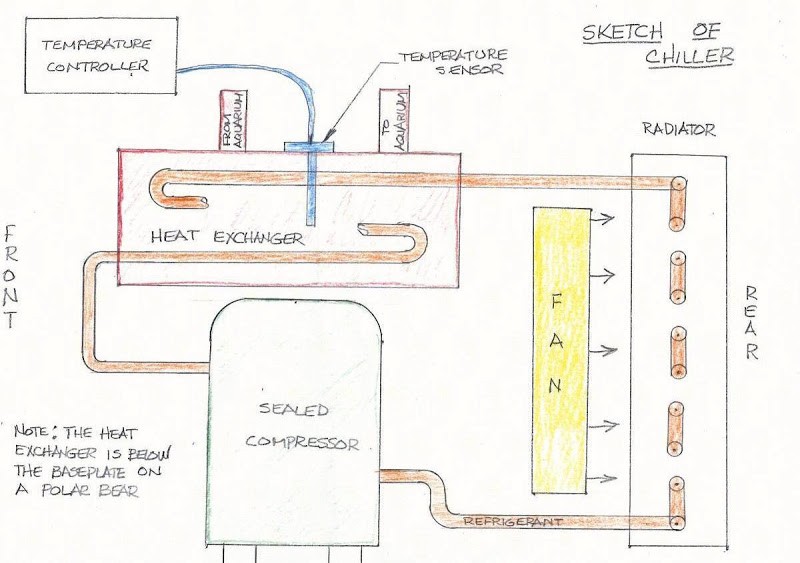

Việc bảo dưỡng Chiller (hay còn gọi là máy nén) là cực kỳ quan trọng đảm bảo cho hệ thống hoạt động được tốt, bền, hiệu suất làm việc cao nhất, đặc biệt đối với các máy có công suất lớn. Máy lạnh dễ xảy ra sự cố ở trong 3 thời kỳ : Thời kỳ ban đầu khi mới chạy thử và thời kỳ đã xảy ra các hao mòn các chi tiết máy.

a. Cứ sau 6.000 giờ thì phải đại tu máy một lần. Dù máy ít chạy thì 01 năm cũng phải đại tu 01 lần.

b. Các máy dừng lâu ngày , trước khi chạy lại phải tiến hành kiểm tra.

c. Máy nén chạy 8 giờ/ngày thì 1 năm thay dầu 1 lần, chạy 24 giờ/ngày thì 6 tháng thay dầu một lần. Loại dầu theo yêu cầu nhà sản xuất (loại máy nén, loại gas lạnh v.v.).

Công tác đại tu và kiểm tra bao gồm:

– Kiểm tra độ kín và tình trạng của các van xả van hút máy nén.

– Kiểm tra bên trong máy nén, tình trạng dầu, các chi tiết máy có bị hoen rỉ, lau chùi các chi tiết. Trong các kỳ đại tu cần phải tháo các chi tiết, lau chùi và thay dầu mỡ.

– Kiểm tra dầu bên trong cacte qua cửa quan sát dầu. Nếu thấy có bột kim loại màu vàng, cặn bẩn thì phải kiểm tra nguyên nhân. Có

nhiều nguyên nhân do bẩn trên đường hút, do mài mòn các chi tiết máy

– Kiểm mức độ mài mòn của các thiết bị lạnh như trục khuỷu, các đệm kín, vòng bạc, pit tông, vòng găng, thanh truyền vv.. so với kích thước

tiêu chuẩn. Mỗi chi tiết yêu cầu độ mòn tối đa khác nhau. Khi độ mòn vượt quá mức cho phép thì phải thay thế cái mới.

– Thử tác động của các thiết bị điều khiển HP, OP, WP, LP và bộ phận cấp dầu

– Lau chùi vệ sinh bộ lọc hút máy nén.

Đối với các máy nén lạnh các bộ lọc bao gồm: Lọc hút máy nén, bộ lọc dầu kiểu đĩa và bộ lọc tinh.

– Đối với bộ lọc hút: Kiểm tra xem lưới có bị tắc, bị rách hay không. Sau đó sử dụng các hoá chất chuyên dụng để lau rửa lưới lọc.

– Đối với bộ lọc tinh cần kiểm tra xem bộ lọc có xoay nhẹ nhàng không. Nếu cặn bẩn bám giữa các miếng gạt thì sử dụng miếng thép mỏng như dao lam để gạt cặn bẩn. Sau đó chùi sạch bên trong. Sau khi chùi xong thổi hơi nén từ trong ra để làm sạch bộ lọc.

– Kiểm tra hệ thống nước giải nhiệt.

– Vệ sinh bên trong mô tơ: Trong quá trình làm việc không khí được hút vào giải nhiệt cuộn dây mô tơ và cuốn theo bụi khá nhiều, bụi đó lâu ngày tích tụ trở thành lớp cách nhiệt ảnh hưởng giải nhiệt cuộn dây.

– Bảo dưỡng định kỳ : Theo quy định cứ sau 72 đến 100 giờ làm việc đầu tiên phải tiến hành thay dầu máy nén. Trong 5 lần đầu tiên phải tiến hành thay dầu hoàn toàn, bằng cách mở nắp bên tháo sạch dầu, dùng giẻ sạch thấm hết dầu bên trong các te, vệ sinh sạch sẽ và châm dầu mới vào với số lượng đầy đủ.

>>Xem thêm: Dịch vụ bảo dưỡng định kỳ, sữa chữa chiller chuyên nghiệp tại NPT Care

– Kiểm tra dự phòng : Cứ sau 3 tháng phải mở và kiểm tra các chi tiết quan trọng của máy như : xi l anh, piston, tay quay thanh truyền, clắppe, nắp bít vv…

– Phá cặn áo nước làm mát : Nếu trên áo nước làm mát bị đóng cáu cặn nhiều thì phải tiến hành xả bỏ cặn bằng cách dùng hổn hợp axit clohidric 25% ngâm 8 đến 12 giờ sau đó rửa sạch bằng dung dịch NaOH 10 đến 15% và rửa lại bằng nước sạch.

– Tiến hành cân chỉnh và căng lại dây đai của mô tơ khi thấy lỏng. Công việc này tiến hành kiểm tra hàng tuần

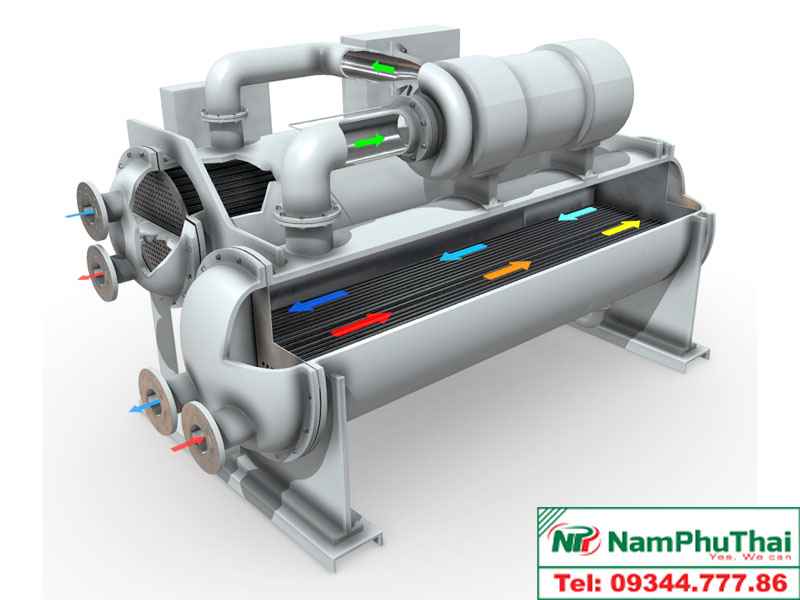

2. Bảo dưỡng thiết bị ngưng tụ:

Tình trạng làm việc của thiết bị ngưng tụ ảnh hưởng nhiều đến hiệu suất làm việc của hệ thống, độ an toàn, độ bền của các thiết bị. 3 Tháng Vệ Sinh 1 Lần (với đa số bình ngưng ống Chùm của Chiller)

Bảo dưỡng thiết bị ngưng tụ bao gồm các công việc chính sau đây:

– Vệ sinh bề mặt trao đổi nhiệt.

– Xả dầu tích tụ bên trong thiết bị.

– Bảo dưỡng cân chỉnh bơm quạt giải nhiệt

– Xả khí không ngưng ở thiết bị ngưng tụ.

– Vệ sinh bể nước, xả cặn.

– Kiểm tra thay thế các vòi phun nước, các tấm chắn nước (nếu có)

– Sơn sửa bên ngoài

– Sửa chữa thay thế thiết bị điện, các thiết bị an toàn và điều khiển liên quan.

Bảo dưỡng bình ngưng

Để vệ sinh bình ngưng có thể tiến hành vệ sinh bằng thủ công hoặc có thể sử dụng hoá chất để vệ sinh.

Khi cáu cặn bám vào bên trong thành lớp dày, bám chặt thì nên sử dụng hoá chất phá cáu cặn. Rửa bằng dung dịch NaCO3 ấm, sau đó thổi khô bằng khí nén.

Trong trường hợp cáu cặn dễ vệ sinh thì có thể tiến hành bằng phương pháp vệ sinh cơ học. Khi tiến hành vệ sinh, phải tháo các nắp bình, dùng que thép có quấn vải để lau chùi bên trong đường ống. Cần chú ý trong quá trình vệ sinh không được làm xây xước bên trong đường ống, các vết xước có thể làm cho đường ống hoen rỉ hoặc tích tụ bẩn dễ hơn. Đặc biệt khi sử dụng ống đồng thì phải càng cẩn thận.

– Vệ sinh tháp giải nhiệt, thay nước mới.

– Xả dầu : Nói chung dầu ít khi tích tụ trong bình ngưng mà chảy theo đường lỏng về bình chứa nên thực tế thường không có.

– Định kỳ xả air và cặn bẩn ở các nắp bình về phía đường nước giải nhiệt.

– Xả khí không ngưng trong bình ngưng: Khi áp suất trong bình khác với áp suất ngưng tụ của môi chất ở cùng nhiệt độ thì chứng tỏ trong bình có lọt khí không ngưng. Để xả khi không ngưng ta cho nước tuần hoàn nhiều lần qua bình ngưng để ngưng tụ hết gas còn trong bình ngưng. Sau đó cô lập bình ngưng bằng cách đóng van hơi vào và lỏng ra khỏi bình ngưng. Nếu hệ thống có bình xả khí không ngưng thì nối thông bình ngưng với bình xả khí không ngưng, sau đó tiến hành làm mát và xả khí không ngưng. Nếu không có thiết bị xả khí không ngưng thì có thể xả trực tiếp.

– Bảo dưỡng bơm giải nhiệt và quạt giải nhiệt của tháp giải nhiệt.

· Bảo dưỡng dàn ngưng tụ bay hơi

– Khi dàn ống trao đổi nhiệt của dàn ngưng bị bám bẩn có thể lau chùi bằng giẻ hoặc dùng hoá chất như trường hợp bình ngưng. Công việc này cần tiến hành thường xuyên. Bề mặt các ống trao đổi nhiệt thường xuyên tiếp xúc với nước và không khí nên tốc độ ăn mòn khá nhanh. Vì vậy thường các ống được nhúng kẽm nóng, khi vệ sinh cần cẩn thận, không được gây trầy xước, gây ăn mòn cục bộ.

– Quá trình làm việc của dàn ngưng đã làm bay hơi một lượng nước lớn, cặn bẩn được tích tụ lại ở bể. Sau một thời gian ngắn nước trong bể rất bẩn. Nếu tiếp tục sử dụng các đầu phun sẽ bị tắc hoặc cặn bẩn bám trên bề mặt dàn trao đổi nhiệt làm giảm hiệu quả của chúng. Vì vậy phải thường xuyên xả cặn bẩn trong bể, công việc này được tiến hành tuỳ thuộc chất lượng nguồn nước.

– Vệ sinh và thay thế vòi phun: Kích thước các lổ phun rất nhỏ nên rất dễ bị tắc bẩn, đặc biệt khi chất lượng nguồn nước kém. Khi một số mũi phun bị tắc, một số vùng của dàn ngưng không được giải nhiệt làm giảm hiệu quả trao đổi nhiệt rõ rệt. Vì vậy phải thường xuyên kiểm tra, vệ sinh và thay thế các vòi phun hư hỏng

– Định kỳ cân chỉnh cánh quạt dàn ngưng đảm bảo cân bằng động tốt nhất.

– Bảo dưỡng các bơm, mô tơ quạt, thay dầu mỡ.

– Kiểm tra thay thế tấm chắn nước, nếu không quạt bị ẩm chóng hỏng.

· Dàn ngưng kiểu tưới

– Đặc thù của dàn ngưng tụ kiểu tưới là các dàn trao đổi nhiệt để trần trong môi trường kí nước thường xuyên nên các loại rêu thường hay phát triển,. Vì vậy dàn thường bị bám bẩn rất nhanh. Việc vệ sinh dàn trao đổi nhiệt tương đối dễ dàng. Trong trường hợp này cách tốt nhất là sử dụng các bàn chải mềm để lau chùi cặn bẩn.

– Nguồn nước sử dụng, có chất lượng không cao nên thường xuyên xả cặn bể chứa nước.

– Xả dầu tồn đọng bên trong dàn ngưng.

– Bảo dưỡng bơm nước tuần hoàn, thay dầu mỡ

· Bảo dưỡng dàn ngưng tụ không khí

– Vệ sinh dàn trao đổi nhiệt: Một số dàn trao đổi nhiệt không khí có bộ lọc khí bằng nhựa hoặc sắt đặt phía trước. Trong trường hợp này có thể rút bộ lọc ra lau chùi vệ sinh bằng chổi hoặc sử dụng nước.

Đối với dàn bình thường: Dùng chổi mềm quét sạch bụi bẩn bám trên các ống và cánh trao đổi nhiệt. Trong trường hợp bụi bẩn bám nhiều và sâu bên trong có thể dùng khí nén hoặc nước phun mạnh vào để rửa.

– Cân chỉnh cánh quạt và bảo dưỡng mô tơ quạt

– Tiến hành xả dầu trong dàn ngưng

3. Bảo dưỡng thiết bị bay hơi:

· Bảo dưỡng dàn bay hơi không khí

– Xả băng dàn lạnh: Khi băng bám trên dàn lạnh nhiều sẽ làm tăng nhiệt trở của dàn lạnh, dòng không khí đi qua dàn bị tắc, giảm lưu lượng gió, trong một số trường hợp làm tắc các cánh quạt, mô tơ quạt

không thể quay làm cháy mô tơ.

Vì vậy phải thường xuyên xả băng dàn lạnh.

Trong 01 ngày tối thiểu xả 02 lần. Trong nhiều hệ thống có thể quan sát dòng điện quạt dàn lạnh để tiến hành xả băng. Nói chung khi băng bám nhiều, dòng không khí bị thu hẹp dòng làm tăng trở lực kéo theo dòng điện của quạt tăng. Theo dỏi dòng điện quạt dàn lạnh có thể biết chừng nào xả băng là hợp lý nhất.

Quá trình xả băng chia ra làm 3 giai đoạn:

+ Giai đoạn 1: Hút hết gas trong dàn lạnh

+ Giai đoạn 2: Xả băng dàn lạnh

+ Giai đoạn 3 : Làm khô dàn lạnh

– Bảo dưỡng quạt dàn lạnh.

– Vệ sinh dàn trao đổi nhiệt, muốn vậy cần ngừng hệ thống hoàn toàn, để khô dàn lạnh và dùng chổi quét sạch. Nếu không được cần phải rửa bằng nước, hệ thống có xả nước ngưng bằng nước có thể dùng để vệ sinh dàn.

– Xả dầu dàn lạnh về bình thu hồi dầu hoặc xả trực tiếp ra ngoài.

– Vệ sinh máng thoát nước dàn lạnh.

– Kiểm tra bảo dưỡng các thiết bị đo lường, điều khiển.

· Bảo dưỡng dàn lạnh xương cá

Đối với dàn lạnh xương cá khả năng bám bẩn ít vì thường xuyên ngập trong nước muối. Các công việc liên quan tới dàn lạnh xương cá bao gồm:

– Định kỳ xả dầu tích tụ trong dàn lạnh. Do dung tích dàn lạnh xương cá rất lớn nên khả năng tích tụ ở dàn rất nhiều dầu. Khi dầu tích ở dàn lạnh xương cá hiệu quả trao đổi nhiệt giảm, quá trình tuần hoàn môi chất bị ảnh hưởng và đặc biệt làm máy thiếu dầu nghiêm trọng ảnh hưởng nhiều tới chế độ bôi trơn.

– Bão dưỡng bộ cánh khuấy

Đồng thời với quá trình bảo dưỡng dàn lạnh xương cá cần tiến hành kiểm tra, lọc nước bên trong bể. Nếu quá bẩn có thể xả bỏ để thay nước mới. Trong quá trình làm việc, nước có thể chảy tràn từ các khuôn đá ra bể làm giảm nống độ muối, nếu nồng độ nước muối không đảm bảo cần bổ dung thêm muối.

· Bảo dưỡng bình bay hơi

Bình bay hơi ít xả ra hỏng hóc, ngoại trừ tình trạng tích tụ dầu bên trong bình. Vì vậy đối với bình bay hơi cần lưu ý thường xuyên xả dầu tồn động bên trong bình. Trường hợp sử dụng làm lạnh nước, có thể xảy ra tình trạng bám bẩn bên trong theo hướng đường nước, do đó cũng cần phải vệ sinh, xả cặn trong trường hợp đó.

4. Bảo dưỡng tháp giải nhiệt

Nhiệm vụ của tháp giải nhiệt trong hệ thống lạnh là làm nguội nước giải nhiệt từ bình ngưng. Vệ sinh bảo dưỡng tháp giải nhiệt nhằm nâng cao hiệu quả giải nhiệt bình ngưng.

Quá trình bảo dưỡng bao gồm các công việc chủ yếu sau: Thường thì 1 Tháng sẽ vệ sinh một lần tùy theo điều kiện nơi làm việc mà có thể rút ngắn thời gian vệ sinh lại.

– Kiểm tra hoạt động của cánh quạt, mô tơ, bơm, dây đai, trục ria phân phối nước.

– Định kỳ vệ sinh lưới nhựa tản nước

– Xả cặn bẩn ở đáy tháp, vệ sinh, thay nước mới.

– Kiểm tra dòng hoạt động của mô tơ bơm, quạt, tình trạng làm việc của van phao. Bảo dưỡng bơm quạt giải nhiệt.

5. Bảo dưỡng bơm

Bơm trong hệ thống lạnh gồm :

– Bơm nước giải nhiệt, bơm nước xả băng và bơm nước lạnh.

– Bơm glycol và các chất tải lạnh khác.

– Bơm môi chất lạnh.

Tất cả các bơm này dù sử dụng bơm các tác nhân khác nhau nhưng về nguyên lý và cấu tạo lại hoàn toàn tương tự. Vì vậy quy trình bảo dưỡng của chúng cũng tương tự nhau, cụ thể là:

– Kiểm tra tình trạng làm việc, bạc trục, đệm kín nước, xả air cho bơm, kiểm tra khớp nối truyền động. Bôi trơn bạc trục .

– Kiểm tra áp suất trước sau bơm đảm bảo bộ lọc không bị tắc.

– Hoán đổi chức năng của các bơm dự phòng.

– Kiểm tra hiệu chỉnh hoặc thay thế dây đai (nếu có)

– Kiểm tra dòng điện và so sánh với bình thường.

6. Bảo dưỡng quạt

– Kiểm tra độ ồn , rung động bất thường

– Kiểm tra độ căng dây đai, hiệu chỉnh và thay thế.

– Kiểm tra bạc trục, vô dầu mỡ.

– Vệ sinh cánh quạt, trong trường hợp cánh quạt chạy không êm cần tiến hành sửa chữa để cân bằng động tốt nhất.

7. Bảo Dưỡng Định Kỳ: Kiểm tra Chiller định kỳ theo quý 3 tháng/ lần

- Kiểm tra hiệu điện thế của nguồn điện.

- Kiểm tra hoạt động của các máy bơm nước (đúng chiều chạy).

- Kiểm tra hoạt động quạt của tháp giải nhiệt (đúng chiều chạy).

- Kiểm tra nước nguồn cấp.

- Kiểm tra các van nước lạnh (ở trạng thái mở).

- Kiểm tra cường độ dòng điện (theo định mức).

- Kiểm tra áp suất cao và áp suất thấp.

- Kiểm tra nhiệt độ vô máy nén.

- Kiểm tra nhiệt độ vô bình ngưng hoặc dàn ngưng tụ.

- Kiểm tra độ ồn của máy nén.

- Kiểm tra dây coroa truyền động (đối với máy dùng dây coroa).

- Kiểm tra nhớt trong caste (đối với Block bán kín)

Nguồn: Sưu tầm

Trên đây là những thông tin chi tiết về quy trình bảo trì chiller mà Nam Phú Thái muốn chia sẻ với bạn.

>>> Bạn có thể tham khảo: Hướng dẫn chọn lựa Chiller bể cá

Nếu quý khách hàng có bất kỳ thắc mắc nào cần giải đáp xin vui lòng liên hệ theo hotline sau để được hỗ trợ sớm nhất:

- Liên hệ: 0934477786

- Email: info@namphuthai.vn

![]() Add Ha Noi: Số 15-17 LK2- KĐT Bemes (CT6A XaLa) – Kiến Hưng- Hà Đông- Hà Nội

Add Ha Noi: Số 15-17 LK2- KĐT Bemes (CT6A XaLa) – Kiến Hưng- Hà Đông- Hà Nội

![]() Add HCM: Số 32 Đường Số 23, KP 2, Phường Bình Chiểu, Quận Thủ Đức, Thành phố Hồ Chí Minh

Add HCM: Số 32 Đường Số 23, KP 2, Phường Bình Chiểu, Quận Thủ Đức, Thành phố Hồ Chí Minh